详情

DETAIL

微信扫描访问活动页面

机器人与智能系统研究所(西安交通大学-机械工程学院)

报名:激光加工装备创新奖

申报项目:

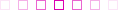

航空发动机叶片陶瓷型芯皮秒激光修理装备

图1 航空发动机叶片陶瓷型芯皮秒激光修理装备

用途介绍:

陶瓷型芯皮秒激光修理装备源于国家重点研发计划“航空航天复杂构件表面的激光精细制造工艺与装备”(2016YFB1102500),是其中的重点设备之一,用于陶瓷型芯的激光自动化修理,该设备于2021年研发完成并通过项目验收。陶瓷型芯被广泛的应用于航空发动机单晶涡轮空心叶片和导向叶片的无余量精密铸造,是形成叶片内部冷却结构的核心部件之一。热压铸成型后的陶瓷型芯在模具分型面处会有毛刺、飞边等缺陷,且陶瓷型芯易碎、有收缩变形,难以实现自动化修理,目前只能通过手工修理的方式去除毛刺和飞边,不仅效率低,而且毛刺残留量大,表面质量一致性差。陶瓷型芯皮秒激光修理装备通过视觉测量引导修型的方式,解决了陶瓷型芯无装夹定位基准、存在变形等加工难题,实现了陶瓷型芯的高效高质量激光修理。

图2 陶瓷型芯在线修理

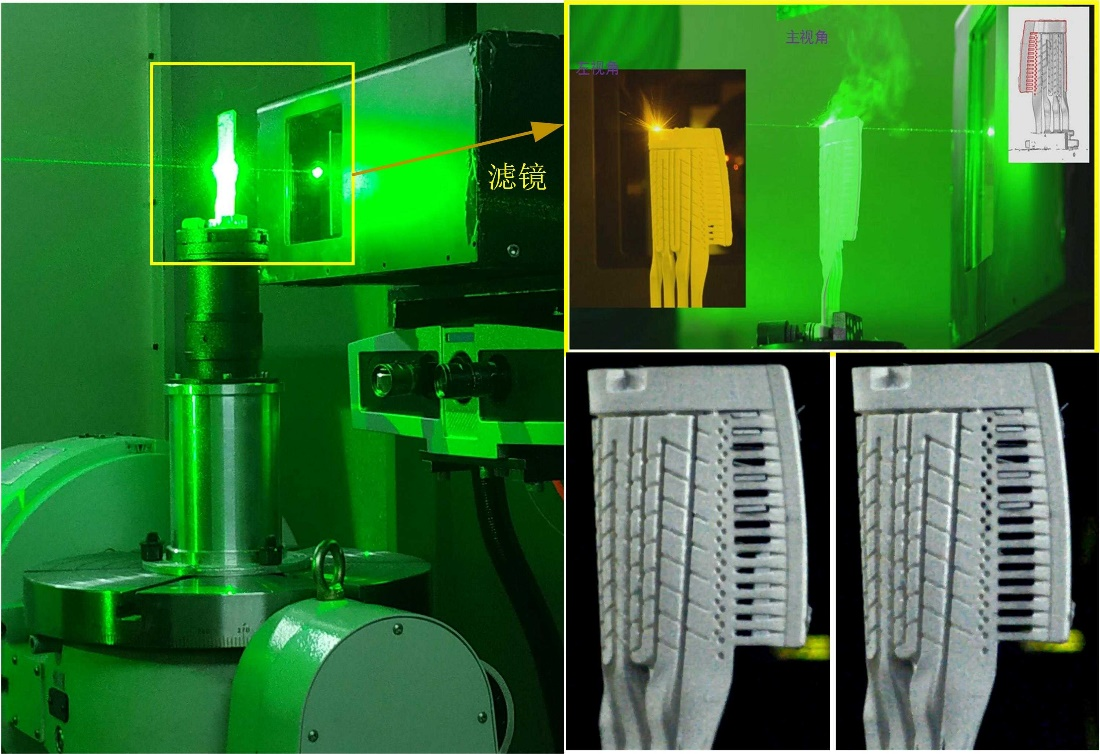

图3 陶瓷型芯修理前后对比

图3 陶瓷型芯修理前后对比

技术参数 | 波长 | 532nm | 使用激光器类型 | Edgewave皮秒激光器PX200-2-GF |

脉冲能量 | 300µJ | 脉宽 | 10ps | |

功率 | 60W | 能耗 | 10kW·h | |

加工指标 | 加工范围 | 800mm×500mm×500mm | 一致性 | 5µm |

加工形式 | 五轴联动加工 | 加工效率 | 10mm/s(针对厚度为400µm的陶瓷型芯材料,单次切透的情况下) | |

系统集成方案 | 基于西门子840D sl开放式数控系统集成 | 自动化程度 | 视觉测量定位加工一体化 |

产品特点:

1) 高定位精度与重复定位精度:

陶瓷型芯皮秒激光修理装备具有较高的定位精度和重复定位精度,其中X、Y、Z、A、C轴的定位精度分别为3.135µm、3.859µm、4.001µm、2.52"、2.88";重复定位精度分别为2.884µm、2.911µm、3.258µm、1.89"、2.28"。

2) 视觉引导修理

陶瓷型芯无准确的装夹定位基准且存在变形,导致陶瓷型芯的修理无法使用CAD标准路径。陶瓷型芯皮秒激光修理装备通过三维视觉几何特征测量生成陶瓷型芯的点云模型,基于非刚体模板配准的方式生成与实测型芯点云模型位姿和大小一致的修型路径,实现陶瓷型芯的全自动化修理。

3) 基于PC的光机电协同控制系统

开发了一套基于PC的光机电协同控制软件,实现了840D sl数控系统、激光器、扫描振镜和三维扫描仪的协同控制。光机电协同控制软件实现了陶瓷型芯一键式修理,同时提供有自定义的控制指令和自由加工功能,供用户自由使用。

4) 光功率实时在线监测、光路指向检测与校正功能

陶瓷型芯皮秒激光修理装备光路柔性传输系统中集成有光功率实时监测模组和末端光束空间指向检测与校正装置,用于实时获取加工功率,检测和校正末端加工光束的偏斜状态。

产品创新:

西安交通大学机械工程学院机器人与智能系统研究所梅雪松教授团队联合中科院西安光学精密机械研究所等多家科研院所对“航空航天复杂构件表面的激光精细制造工艺与装备”项目进行联合攻关,攻克了光路柔性传输、激光加工多参量多变量耦合控制、加工状态在线监测、误差补偿与精度提升、光机电协同控制、三维视觉在线测量等多项关键技术,所开发的陶瓷型芯皮秒激光修理装备集三维视觉在线测量、修型路径和NC程序在线生成等多种功能为一体,实现了陶瓷型芯整个修理过程的自动化、智能化。该装备具备完全自主知识产权,填补同类设备国内空白,打破国外垄断,处于国内领先、国际先进水平,对提高陶瓷型芯修理质量和效率,保障航空发动机叶片规模化生产,具有重要意义。

市场情况:

陶瓷型芯皮秒激光修理装备已应用于推重比十五高压涡轮导向叶片的研制过程中,解决了单晶叶片在先进航空发动机上工程应用面临的技术问题,为构建我国推重比 10 及以上发动机研制所需的单晶叶片材料、制造技术提供了基础性研究支撑,对我国国防安全起到了基础技术支撑作用。装备研发过程中攻克的三维视觉几何特征检测、视觉引导加工等技术在激光、智能机器人等众多领域具有核心竞争力和广泛的应用前景。

咨询热线:139 2904 7858 | 邮箱: yizhi@laserfair.com

*本活动最终解释权归“红光奖”中国激光行业创新贡献奖组委会、广东星之球激光科技有限公司所有

备案号:粤ICP备13066469号